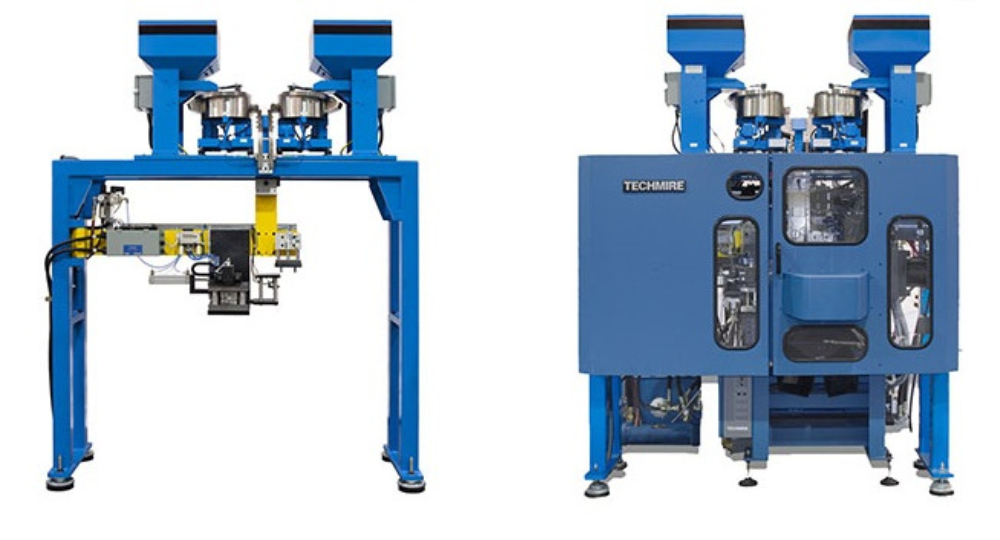

Localizada em Montreal, Canadá, a Techmire projeta e constrói máquinas altamente capazes de serem integradas em sistemas turnkey. A Techmire também apoia os clientes com projetos, fabricação e teste de ferramentas, treinamento de operadores e pessoal de manutenção dos clientes e serviço pós-venda completo. A Techmire também trabalha na constante renovação dos sistemas e componentes principais de suas máquinas.

Localizada em Montreal, Canadá, a Techmire projeta e constrói máquinas altamente capazes de serem integradas em sistemas turnkey. A Techmire também apoia os clientes com projetos, fabricação e teste de ferramentas, treinamento de operadores e pessoal de manutenção dos clientes e serviço pós-venda completo. A Techmire também trabalha na constante renovação dos sistemas e componentes principais de suas máquinas.

A Techmire foi fundada em 1973 e hoje é líder mundial no projeto e fabricação de sistemas de fundição sob pressão multislides (tipo cruzeta) para componentes de precisão em ligas de zinco, chumbo e magnésio.

VELOCIDADE, REPETIBILIDADE E PRECISÃO

TECNOLOGIA MULTISLIDE

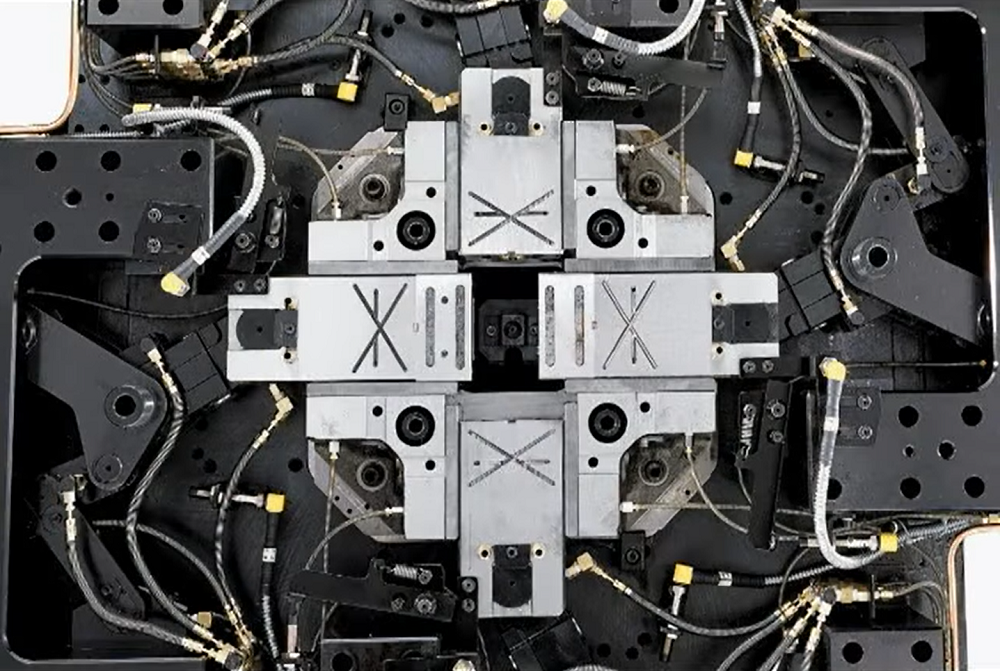

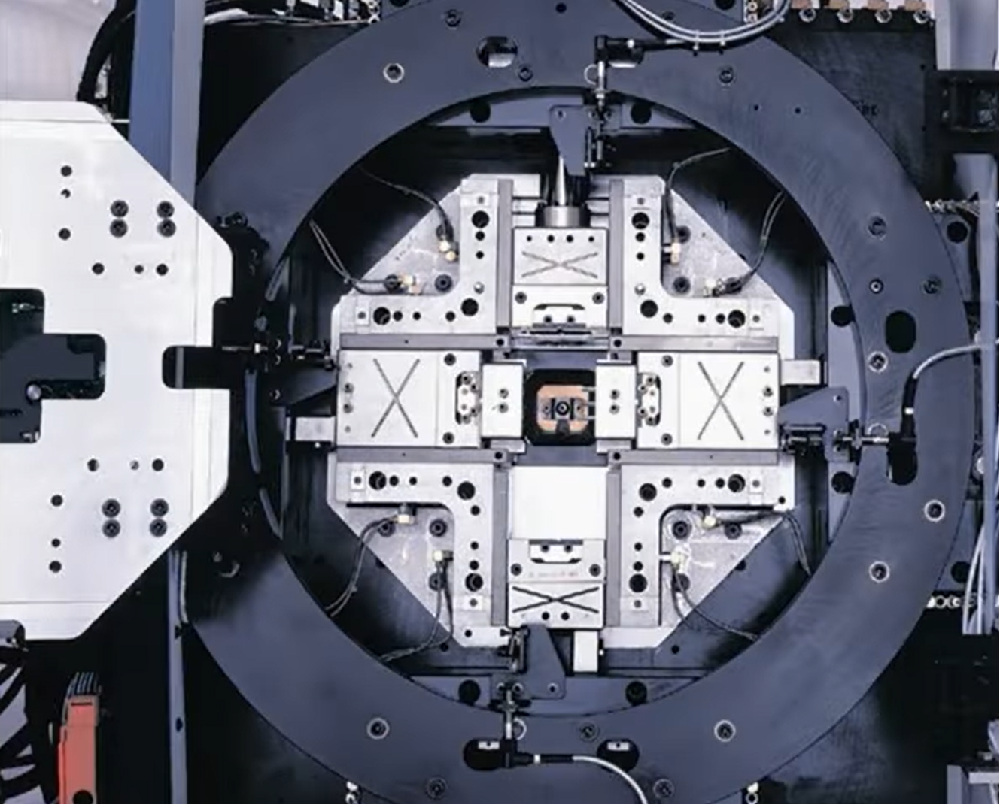

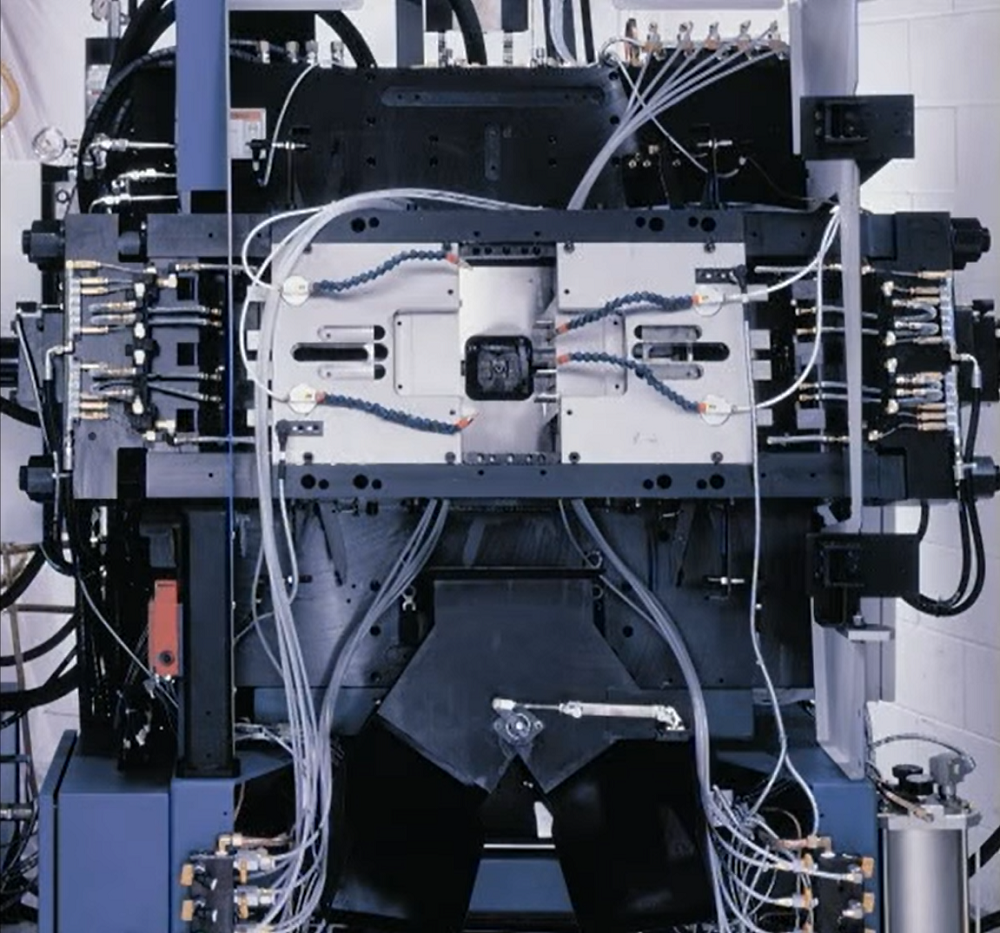

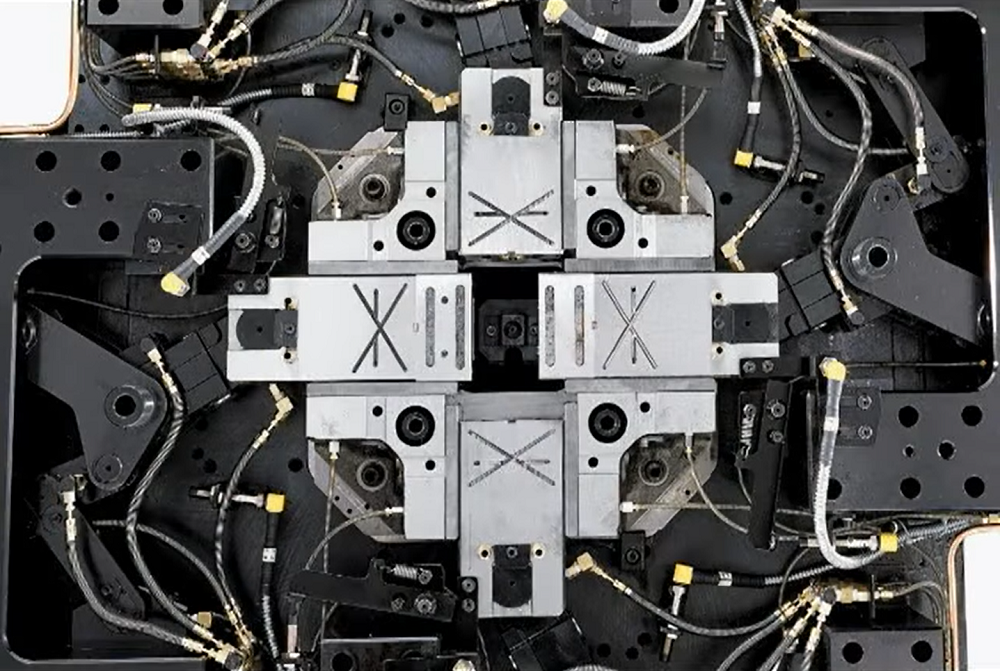

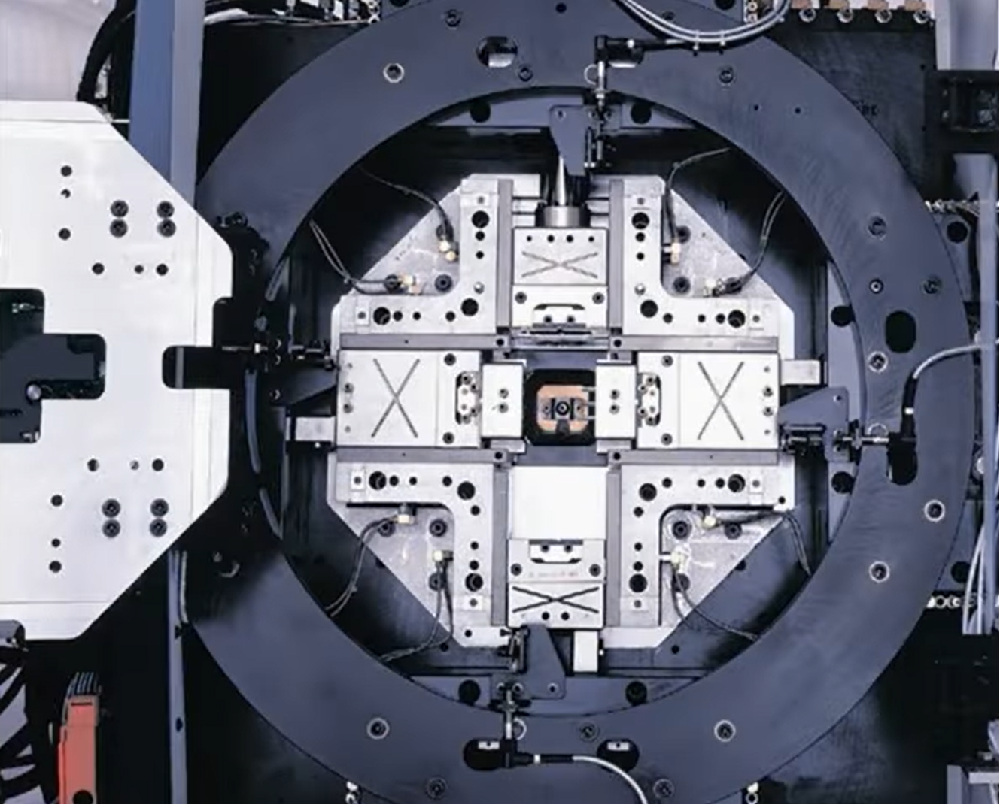

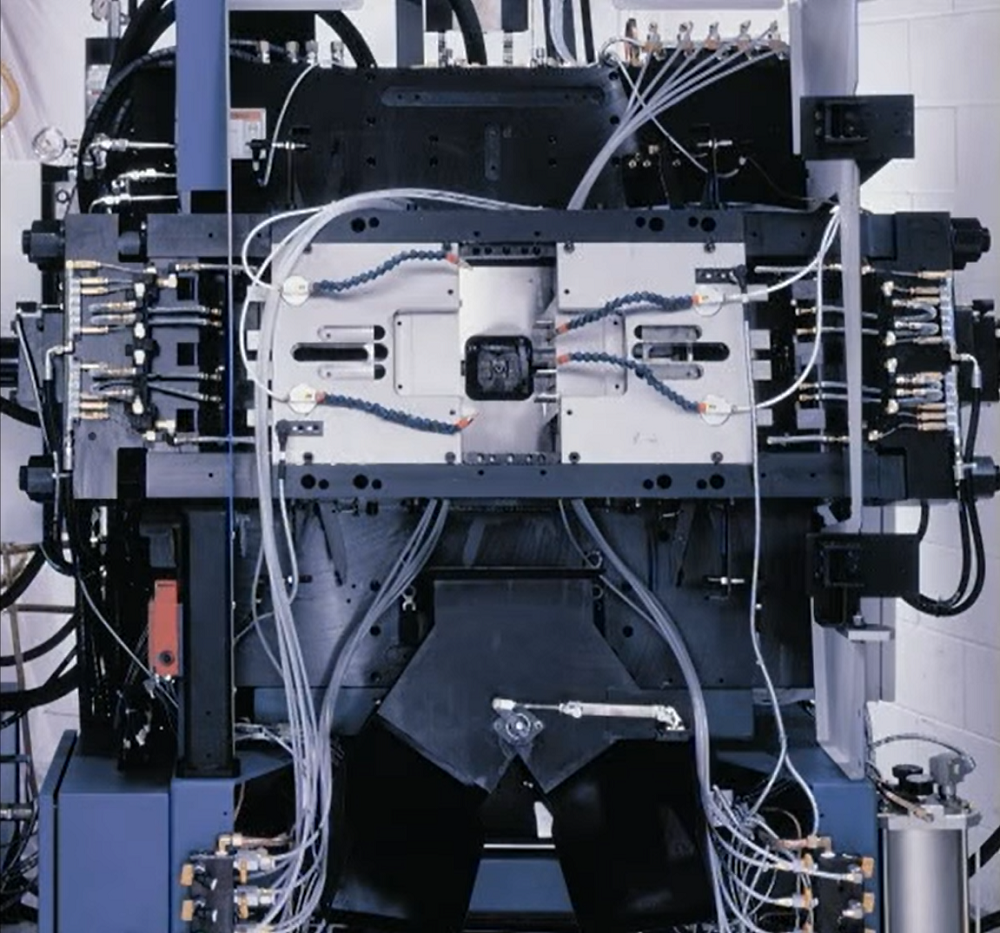

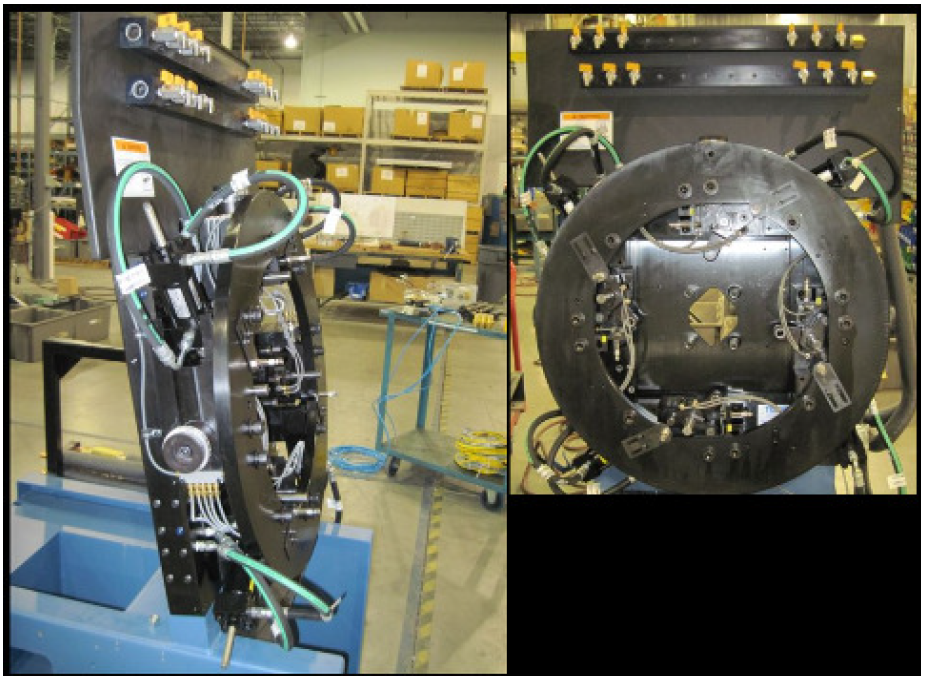

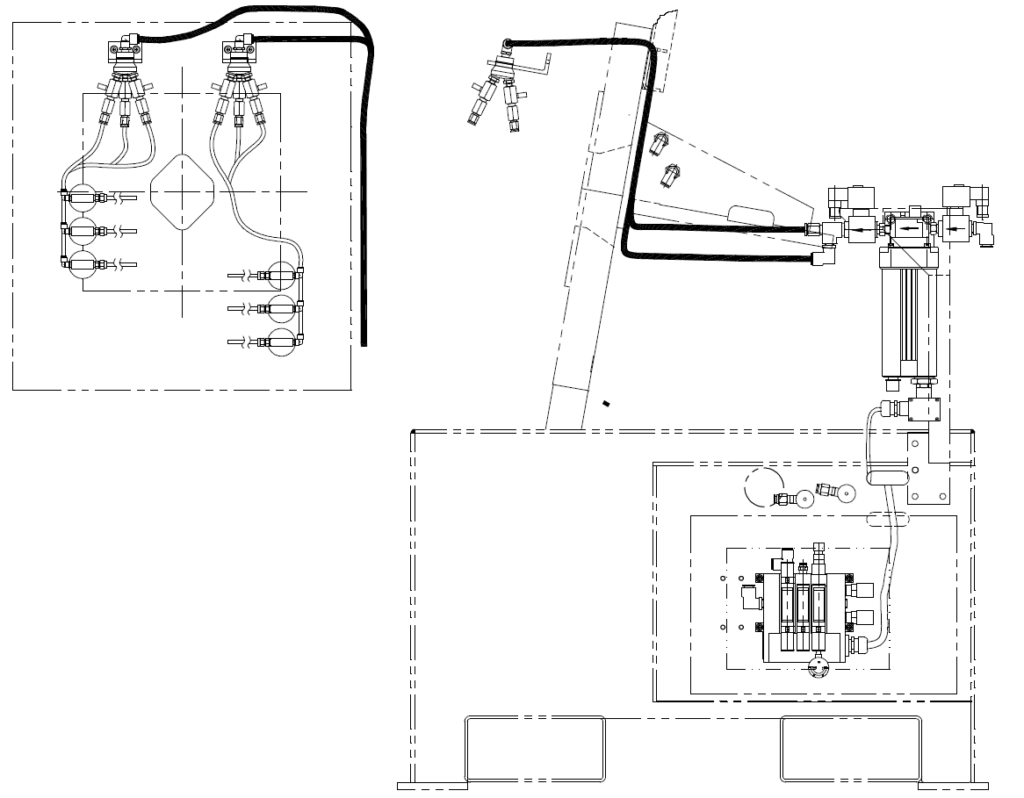

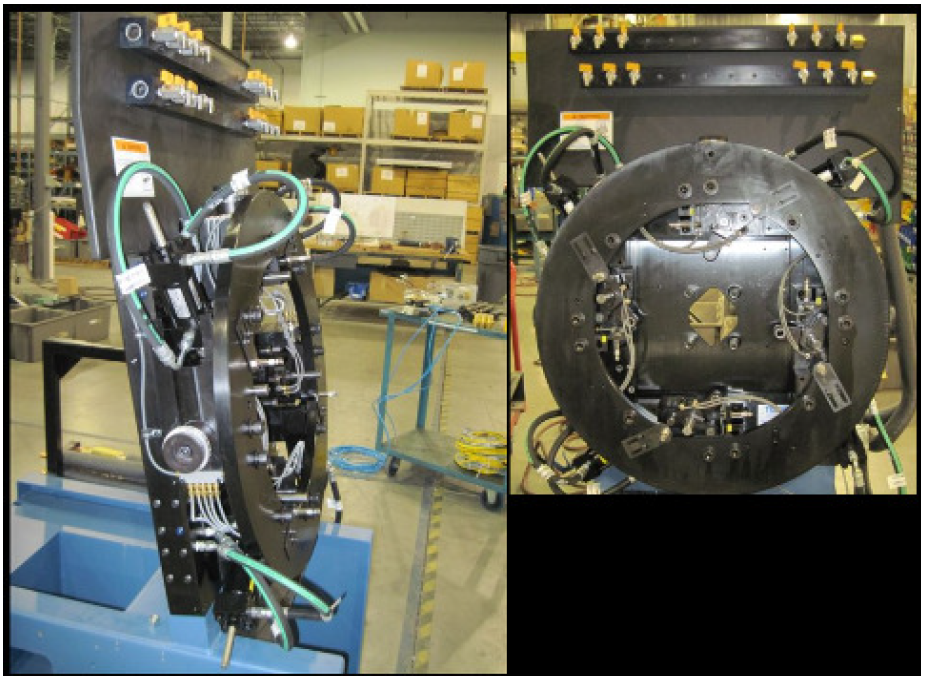

Cruzetas / Slides / Fechamento

Uma máquina de fundição sob pressão de câmara quente com múltiplos slides possui dois ou mais slides móveis independentes, que carregam blocos de molde e operam dentro de um sistema de guiamento de slides de precisão.

O uso de até quatro slides é comum, e até oito slides são possíveis (seis hidráulicos e 2 pneumáticos).

Cada um dos blocos de matriz tem uma ou mais cavidades e/ou núcleos em sua face, que juntos formam a cavidade completa e o perfil do canal (no qual o metal fundido é injetado).

As faces de contato dos blocos de matriz são mantidas juntas por um sistema de fixação.

A injeção de metal fundido é feita perpendicularmente às faces de contato dos blocos de matriz, diretamente na linha de partição, eliminando assim a indesejável linha de fechamento associada aos sistemas convencionais de fundição sob pressão nas peças.

As vantagens desta tecnologia incluem:

- Geometria de peças complexas produzidas com alta precisão;

- Qualidade consistente da peça;

- Excelente conformidade peça a peça;

- Trocas rápidas de matrizes;

- Em muitos casos, é possível desagregar o canal na matriz e separar automaticamente as peças dos galhos;

- Fundições sem flash;

- Velocidades de ciclo rápidas;

- Baixo custo de ferramental;

- Eliminação/redução de operações secundárias;

- Economia de material, energia e mão de obra.

TECNOLOGIA MULTISLIDE

Cruzetas / Slides / Fechamento

Uma máquina de fundição sob pressão de câmara quente com múltiplos slides possui dois ou mais slides móveis independentes, que carregam blocos de molde e operam dentro de um sistema de guiamento de slides de precisão.

O uso de até quatro slides é comum, e até oito slides são possíveis (seis hidráulicos e 2 pneumáticos).

Cada um dos blocos de matriz tem uma ou mais cavidades e/ou núcleos em sua face, que juntos formam a cavidade completa e o perfil do canal (no qual o metal fundido é injetado).

As faces de contato dos blocos de matriz são mantidas juntas por um sistema de fixação.

A injeção de metal fundido é feita perpendicularmente às faces de contato dos blocos de matriz, diretamente na linha de partição, eliminando assim a indesejável linha de fechamento associada aos sistemas convencionais de fundição sob pressão nas peças.

As vantagens desta tecnologia incluem:

- Geometria de peças complexas produzidas com alta precisão;

- Qualidade consistente da peça;

- Excelente conformidade peça a peça;

- Trocas rápidas de matrizes;

- Em muitos casos, é possível desagregar o canal na matriz e separar automaticamente as peças dos galhos;

- Fundições sem flash;

- Velocidades de ciclo rápidas;

- Baixo custo de ferramental;

- Eliminação/redução de operações secundárias;

- Economia de material, energia e mão de obra.

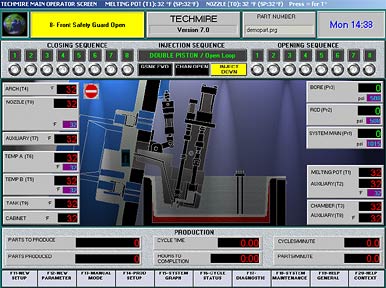

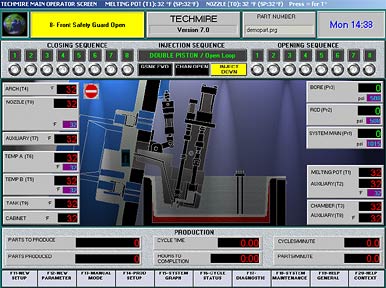

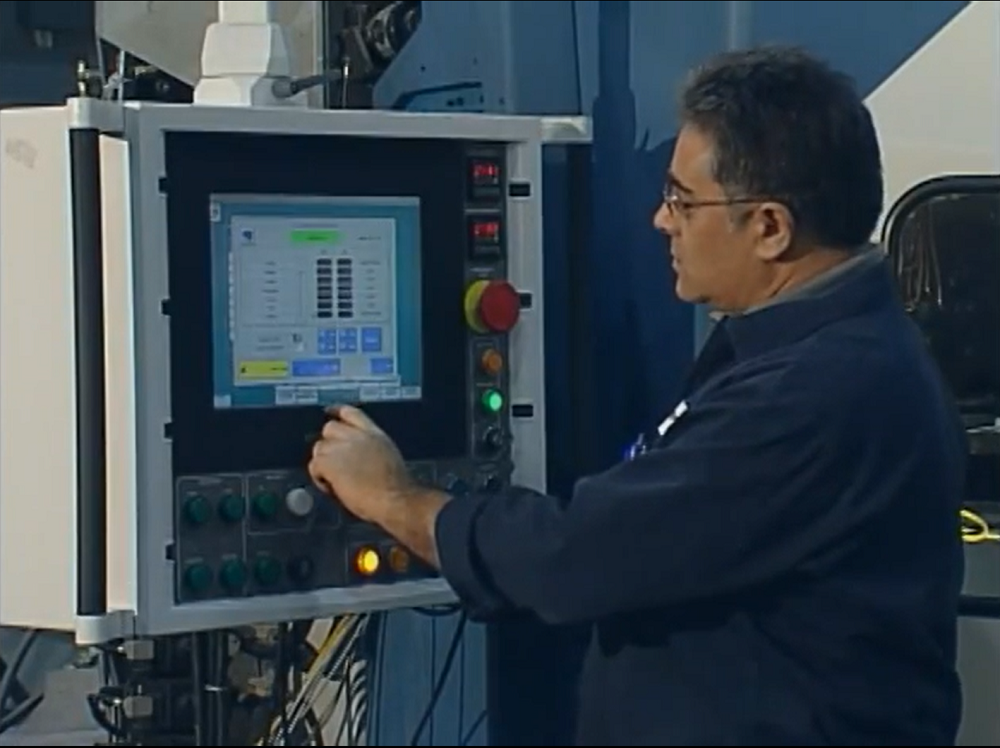

CONTROLE E MONITORAMENTO

Sistema com base de PC

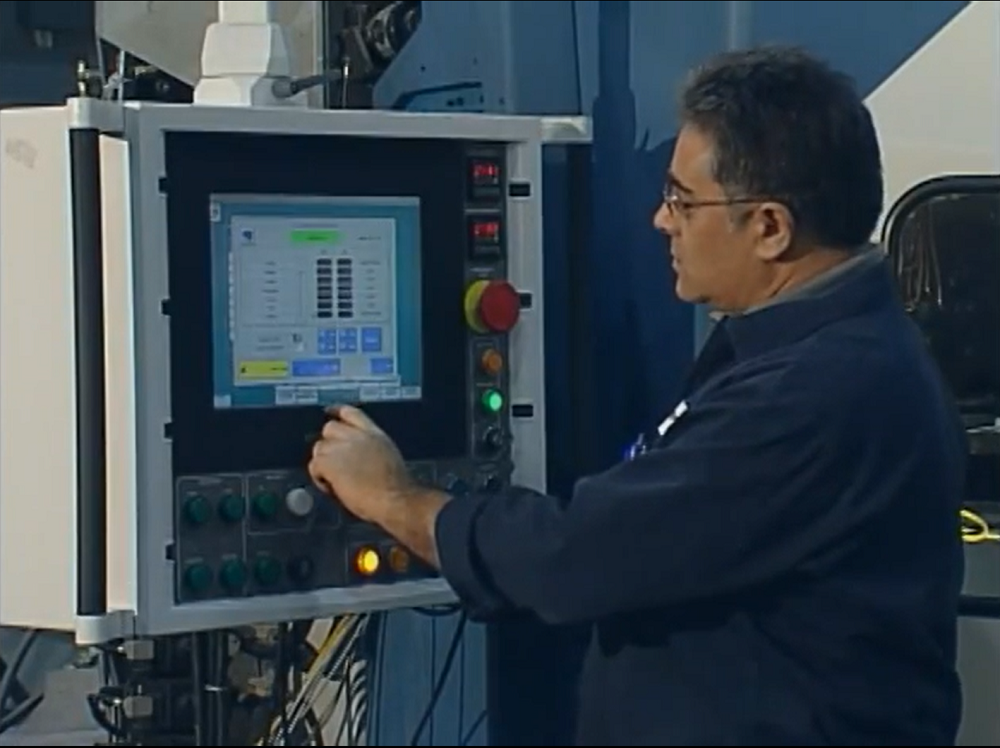

Todas as máquinas de fundição sob pressão Techmire estão equipadas com uma interface de operação LCD touch screen e um sistema de controle baseado em PC, operando em uma plataforma Windows®.

O sistema de controle Techmire incorpora uma interface gráfica de usuário, apresentando facilidade de programação de peças, configuração da máquina, armazenamento e recuperação de programas, controle de acesso integrado e um sistema de mensagens de erro com “ajuda” on-line. O software do sistema de controle é de propriedade da Techmire.

O diagnóstico remoto de qualquer dificuldade com a máquina pode ser realizado através de um modem ou de uma placa de rede.

CONTROLE E MONITORAMENTO

Todas as máquinas de fundição sob pressão Techmire estão equipadas com uma interface de operação LCD touch screen e um sistema de controle baseado em PC, operando em uma plataforma Windows®.

O sistema de controle Techmire incorpora uma interface gráfica de usuário, apresentando facilidade de programação de peças, configuração da máquina, armazenamento e recuperação de programas, controle de acesso integrado e um sistema de mensagens de erro com “ajuda” on-line. O software do sistema de controle é de propriedade da Techmire.

O diagnóstico remoto de qualquer dificuldade com a máquina pode ser realizado através de um modem ou de uma placa de rede.

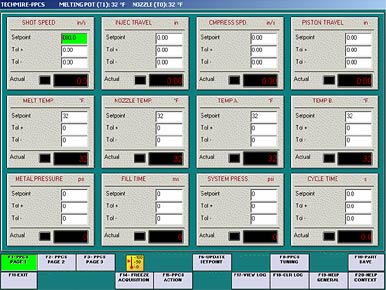

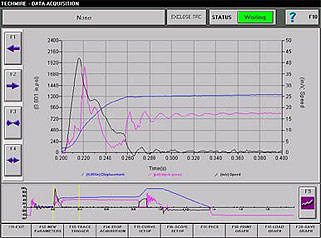

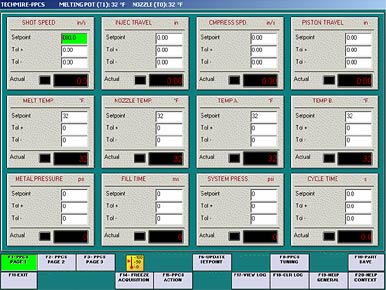

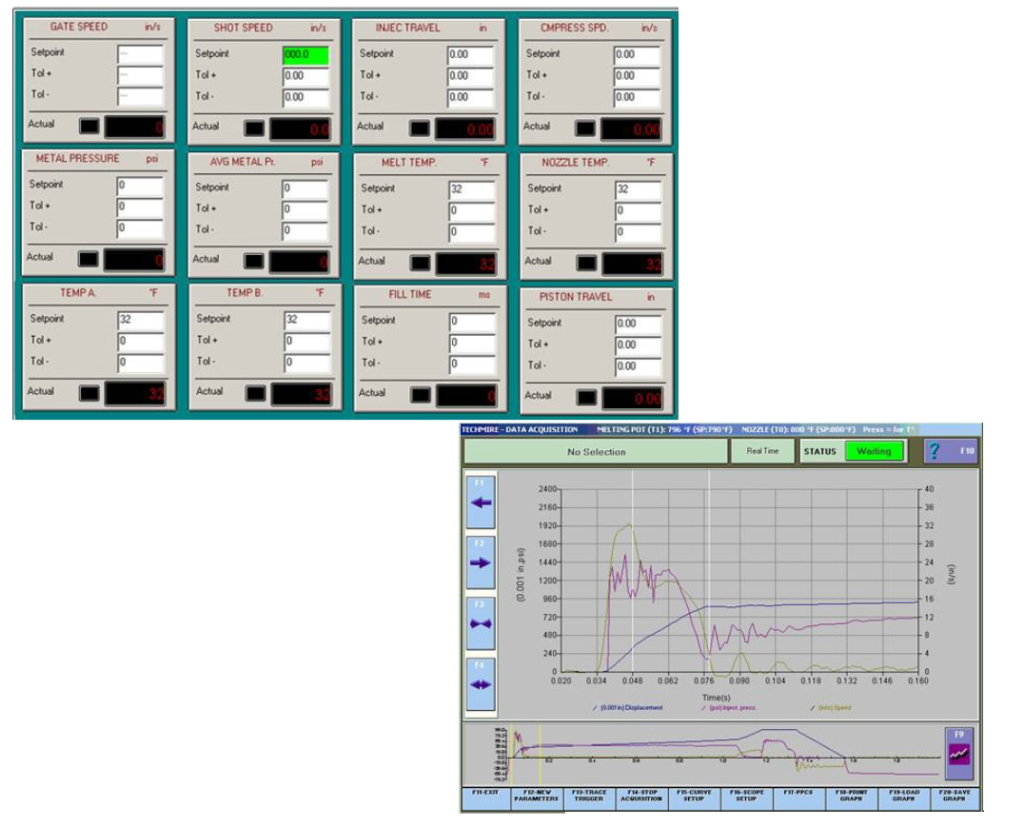

CONTROLE E MONITORAMENTO

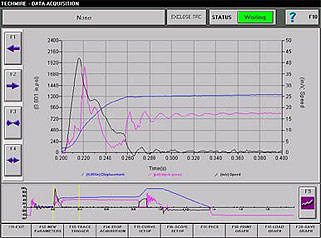

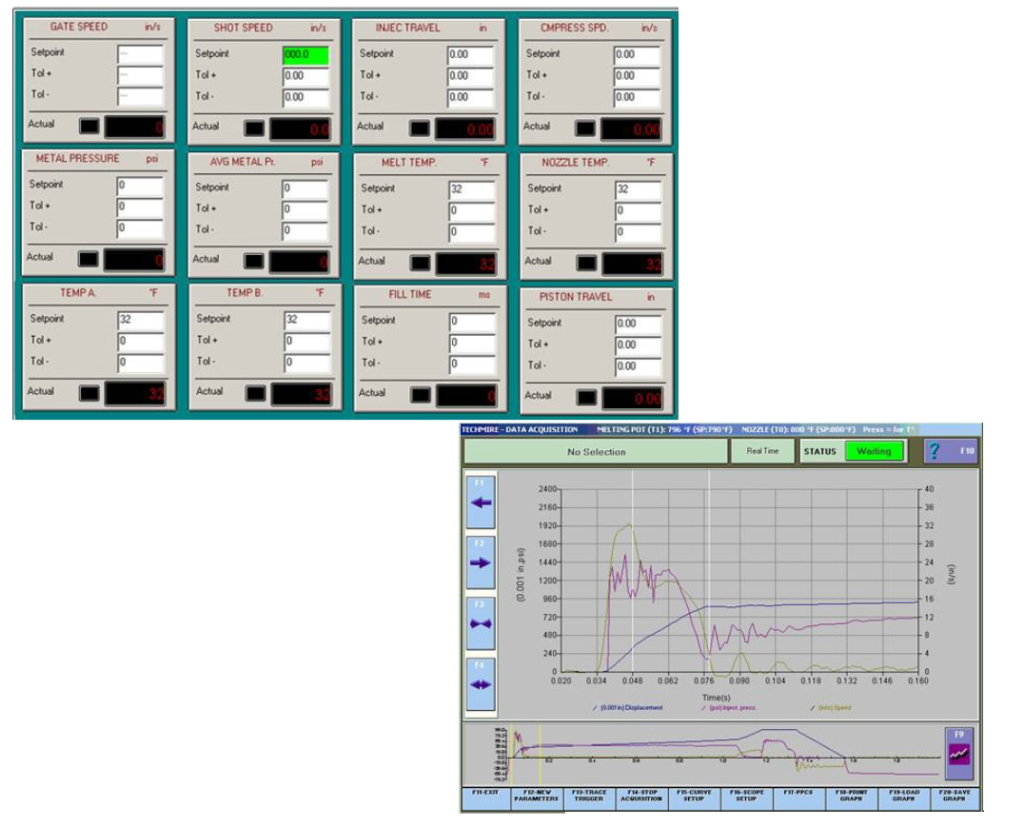

Parâmetros de Processo e Sistema de Monitoramento de Tiro (PPCS)

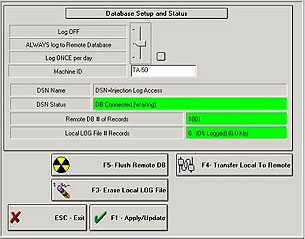

Os parâmetros de processo Techmire e o sistema de monitoramento de tiro (PPCS) permitem que o operador da máquina defina valores específicos para mais de 25 parâmetros críticos de produção (por exemplo, temperaturas, velocidade de injeção e tempo de enchimento). Cada parâmetro do processo pode ser programado com limites de controle superior e inferior.

A parte de monitoramento de tiro do PPCS é uma excelente ferramenta de diagnóstico para operadores e engenheiros de processo. Gráficos de perfis de disparo podem ser revisados em tempo real no controlador da máquina ou em uma estação remota ligada ao controlador através de uma rede.

Esses parâmetros críticos podem ser transferidos automaticamente em um banco de dados para um computador remoto. Os dados podem ser transferidos após cada injeção ou uma vez por dia.

Caso seja detectada uma condição fora de tolerância, o PPCS pode ser programado para executar uma série de ações, como acionar um alarme, parar a máquina ou direcionar os componentes produzidos para uma caixa separada, para inspeção posterior. (A máquina possui uma paleta direcional para esta finalidade.) Todas as injeções fora da tolerância são registradas com seus respectivos parâmetros para análise posterior.

CONTROLE E MONITORAMENTO

Parâmetros de Processo e Sistema de Monitoramento de Tiro (PPCS)

Os parâmetros de processo Techmire e o sistema de monitoramento de tiro (PPCS) permitem que o operador da máquina defina valores específicos para mais de 25 parâmetros críticos de produção (por exemplo, temperaturas, velocidade de injeção e tempo de enchimento). Cada parâmetro do processo pode ser programado com limites de controle superior e inferior.

A parte de monitoramento de tiro do PPCS é uma excelente ferramenta de diagnóstico para operadores e engenheiros de processo. Gráficos de perfis de disparo podem ser revisados em tempo real no controlador da máquina ou em uma estação remota ligada ao controlador através de uma rede.

Esses parâmetros críticos podem ser transferidos automaticamente em um banco de dados para um computador remoto. Os dados podem ser transferidos após cada injeção ou uma vez por dia.

Caso seja detectada uma condição fora de tolerância, o PPCS pode ser programado para executar uma série de ações, como acionar um alarme, parar a máquina ou direcionar os componentes produzidos para uma caixa separada, para inspeção posterior. (A máquina possui uma paleta direcional para esta finalidade.) Todas as injeções fora da tolerância são registradas com seus respectivos parâmetros para análise posterior.

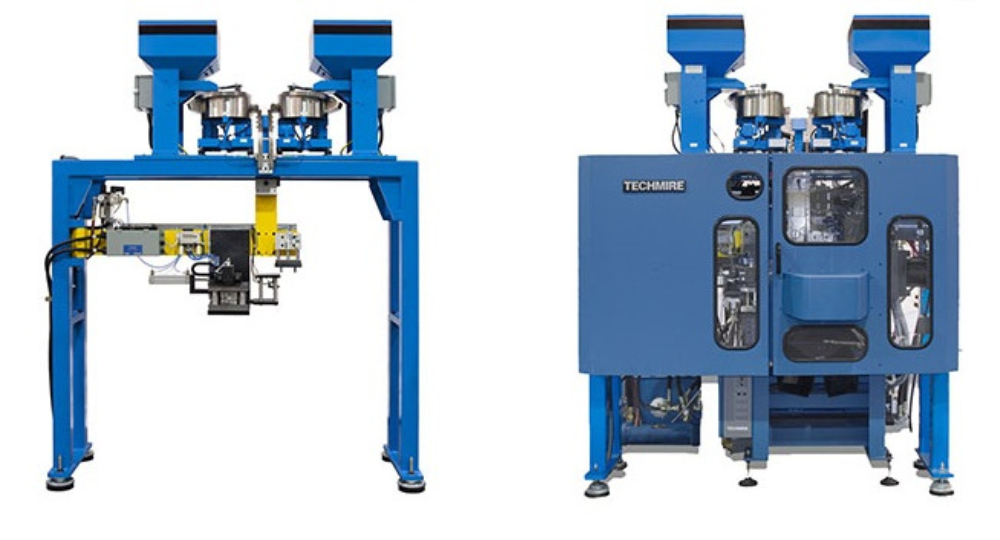

MODELOS DE MÁQUINAS

As denominações das máquinas Techmire 22, 44 e 66 assim como as demais, se referem não a força de fechamento, mas pela área do molde em polegadas 2″x 2″, 4″x 4″ e assim por diante, em ambas as séries.

Série NT

A Techmire introduziu a primeira de sua série NT de máquinas de fundição sob pressão de câmara quente multislide de alta precisão em 1994.

Estas máquinas são totalmente automáticas e podem ser utilizadas para a fundição de zinco e ligas de chumbo. A Série NT substituiu a Série H, cuja produção parou em 1998, embora as máquinas anteriores ainda sejam suportadas.

A série NT são máquinas de uso geral e foram aprimoradas continuamente desde que foram introduzidas.

Série NTX

A série NTX é a linha “premium” de máquinas de zinco e chumbo da Techmire adequadas para a mais ampla gama de aplicações no ambiente exigente de hoje e incorpora os mais recentes avanços na tecnologia de fundição de máquinas multislide. A primeira máquina NTX foi lançada em 1999. A Série NTX possui sistemas de fixação de alta capacidade, que são extremamente rígidos e permitem o uso de maiores pressões de metal e velocidades de injeção em relação à Série NT, resultando em acabamento superficial e densidade de peças superiores.

MODELOS DE MÁQUINAS

As denominações das máquinas Techmire 22, 44 e 66 assim como as demais, se referem não a força de fechamento, mas pela área do molde em polegadas 2″x 2″, 4″x 4″ e assim por diante, em ambas as séries.

Série NT

A Techmire introduziu a primeira de sua série NT de máquinas de fundição sob pressão de câmara quente multislide de alta precisão em 1994.

Estas máquinas são totalmente automáticas e podem ser utilizadas para a fundição de zinco e ligas de chumbo. A Série NT substituiu a Série H, cuja produção parou em 1998, embora as máquinas anteriores ainda sejam suportadas.

A série NT são máquinas de uso geral e foram aprimoradas continuamente desde que foram introduzidas.

Série NTX

A série NTX é a linha “premium” de máquinas de zinco e chumbo da Techmire adequadas para a mais ampla gama de aplicações no ambiente exigente de hoje e incorpora os mais recentes avanços na tecnologia de fundição de máquinas multislide. A primeira máquina NTX foi lançada em 1999. A Série NTX possui sistemas de fixação de alta capacidade, que são extremamente rígidos e permitem o uso de maiores pressões de metal e velocidades de injeção em relação à Série NT, resultando em acabamento superficial e densidade de peças superiores.

SÉRIE NTX

Modelo 24NTX

A 24 NTX é particularmente adequada para fundir componentes muito pequenos e de alta precisão em matrizes de cavidades múltiplas, em altas velocidades. A máquina 24 NTX é capaz de atingir uma velocidade de ciclo seco de 4.500 ciclos por hora.

Modelo 44NTX

A máquina 44 NTX é capaz de atingir uma velocidade de ciclo seco de 3.600 ciclos por hora e aceita ferramentas projetadas para máquinas das séries Techmire 44NT e 44H.

Modelo 88NTX

A 88 NTX é equipada com um sistema de troca rápida de matriz, que permite a troca de matriz de um molde de dois slides em menos de 15 minutos, e é capaz de atingir uma velocidade de ciclo seco de 2.100 ciclos por hora.

Modelo 1212NTX

Com base em sua experiência como líder mundial na produção de máquinas de fundição sob pressão de multislides de alta velocidade, a TECHMIRE lançou o modelo 1212 NTX, apresentando um tamanho de matriz maior de 12” x 12” (305 x 305 mm) com maior força de fixação de 65 toneladas, ampliando sua tecnologia para oferecer o benefício da injeção na linha de separação para um tamanho de injeção maior.

SÉRIE NTX

Modelo 24NTX

A 24 NTX é particularmente adequada para fundir componentes muito pequenos e de alta precisão em matrizes de cavidades múltiplas, em altas velocidades. A máquina 24 NTX é capaz de atingir uma velocidade de ciclo seco de 4.500 ciclos por hora.

Modelo 44NTX

A máquina 44 NTX é capaz de atingir uma velocidade de ciclo seco de 3.600 ciclos por hora e aceita ferramentas projetadas para máquinas das séries Techmire 44NT e 44H.

Modelo 88NTX

A 88 NTX é equipada com um sistema de troca rápida de matriz, que permite a troca de matriz de um molde de dois slides em menos de 15 minutos, e é capaz de atingir uma velocidade de ciclo seco de 2.100 ciclos por hora.

Modelo 1212NTX

Com base em sua experiência como líder mundial na produção de máquinas de fundição sob pressão de multislides de alta velocidade, a TECHMIRE lançou o modelo 1212 NTX, apresentando um tamanho de matriz maior de 12” x 12” (305 x 305 mm) com maior força de fixação de 65 toneladas, ampliando sua tecnologia para oferecer o benefício da injeção na linha de separação para um tamanho de injeção maior.

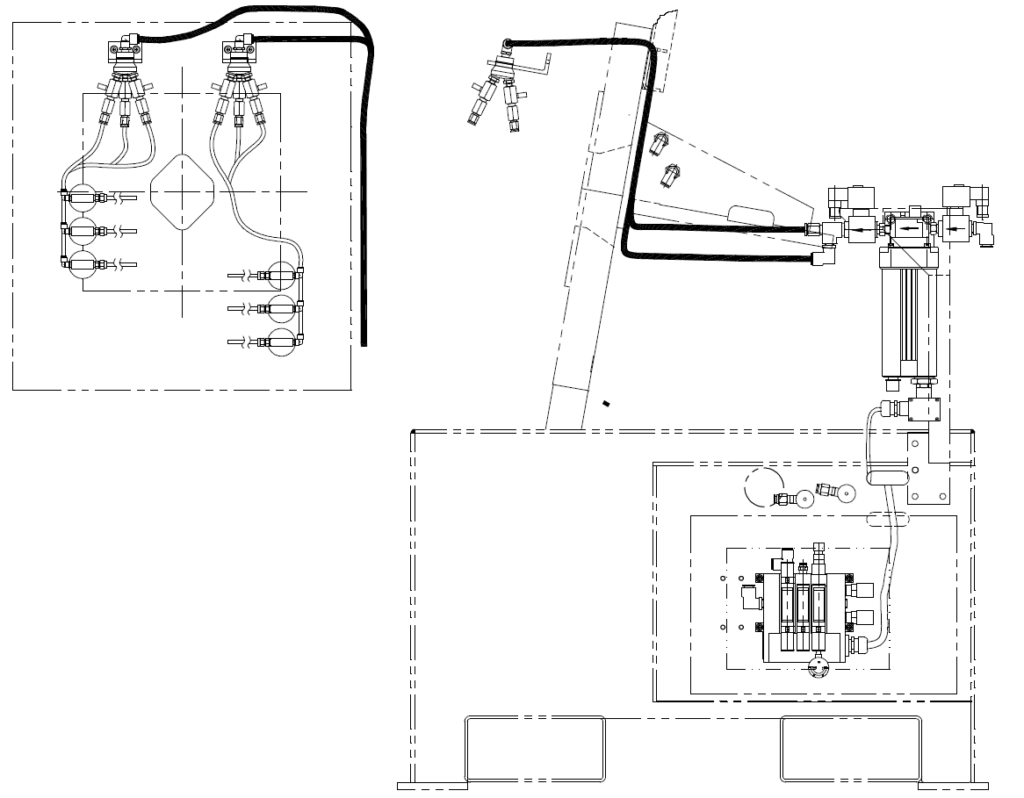

PROJETOS ESPECIAIS TURNKEY

As máquinas Techmire são altamente capazes de serem integradas em sistemas turnkey para atender aos seus requisitos de automação e necessidades de produção. Podemos fornecer-lhe as informações de contato de subcontratados especializados com muitos anos de experiência em integração de sistemas Techmire.

Os recentes sistemas turnkey que a Techmire e seus subcontratados especializados concluíram incluem:

- Sistemas totalmente automáticos para sobremoldagem de cabeças hexagonais de liga de zinco em parafusos de aço de vários comprimentos, a uma taxa de 7.200 PEÇAS POR HORA.

- Sistemas totalmente automáticos para sobremoldagem de pesos de rodas (5 g a 60 g) em grampos em liga de zinco a uma taxa de até 3.240 PEÇAS POR HORA. Um sistema semelhante foi utilizado para ligas de chumbo (somente máquina Techmire 22 NT).

- Sistemas totalmente automáticos para sobremoldagem de terminais de baterias de chumbo em porcas de aço inoxidável, a uma taxa de 360 PEÇAS POR HORA. Este sistema foi fabricado para um líder mundial na fabricação de componentes de baterias automotivas e marítimas.

- Sistemas semiautomáticos para sobremoldagem de eixos hexagonais de liga de zinco em brocas de aço, para uso em furadeiras elétricas de “liberação rápida“. O sistema produz 1.200 PEÇAS POR HORA.

- Sistemas semiautomáticos para sobremoldagem de porcas hexagonais em eixos, a uma taxa de 1.200 PEÇAS POR HORA.

- Sistemas totalmente automáticos para a fundição sob pressão de caixas com uma produção superior a 950 PEÇAS POR HORA.

Como resultado dessas conquistas, a Techmire e seus subcontratados competentes são reconhecidos por fornecer soluções para problemas de fundição sob pressão extremamente desafiadores.

PROJETOS ESPECIAIS TURNKEY

As máquinas Techmire são altamente capazes de serem integradas em sistemas turnkey para atender aos seus requisitos de automação e necessidades de produção. Podemos fornecer-lhe as informações de contato de subcontratados especializados com muitos anos de experiência em integração de sistemas Techmire.

Os recentes sistemas turnkey que a Techmire e seus subcontratados especializados concluíram incluem:

- Sistemas totalmente automáticos para sobremoldagem de cabeças hexagonais de liga de zinco em parafusos de aço de vários comprimentos, a uma taxa de 7.200 PEÇAS POR HORA.

- Sistemas totalmente automáticos para sobremoldagem de pesos de rodas (5 g a 60 g) em grampos em liga de zinco a uma taxa de até 3.240 PEÇAS POR HORA. Um sistema semelhante foi utilizado para ligas de chumbo (somente máquina Techmire 22 NT).

- Sistemas totalmente automáticos para sobremoldagem de terminais de baterias de chumbo em porcas de aço inoxidável, a uma taxa de 360 PEÇAS POR HORA. Este sistema foi fabricado para um líder mundial na fabricação de componentes de baterias automotivas e marítimas.

- Sistemas semiautomáticos para sobremoldagem de eixos hexagonais de liga de zinco em brocas de aço, para uso em furadeiras elétricas de “liberação rápida“. O sistema produz 1.200 PEÇAS POR HORA.

- Sistemas semiautomáticos para sobremoldagem de porcas hexagonais em eixos, a uma taxa de 1.200 PEÇAS POR HORA.

- Sistemas totalmente automáticos para a fundição sob pressão de caixas com uma produção superior a 950 PEÇAS POR HORA.

Como resultado dessas conquistas, a Techmire e seus subcontratados competentes são reconhecidos por fornecer soluções para problemas de fundição sob pressão extremamente desafiadores.

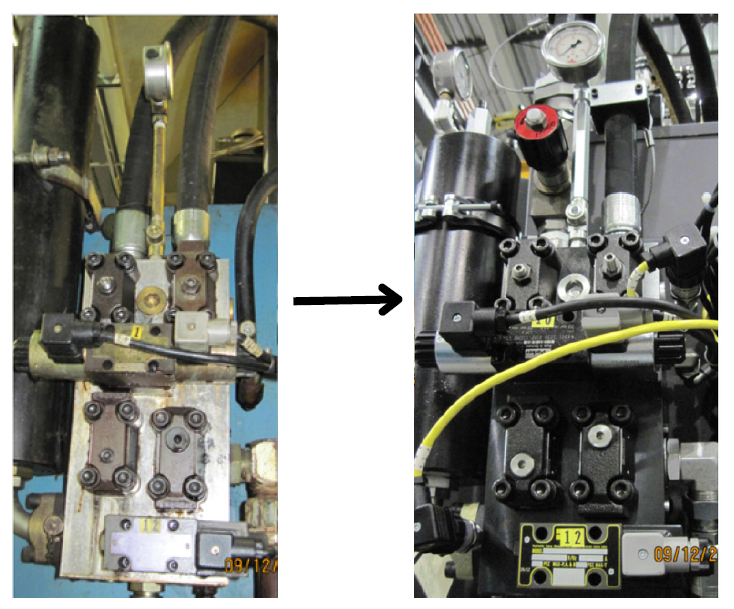

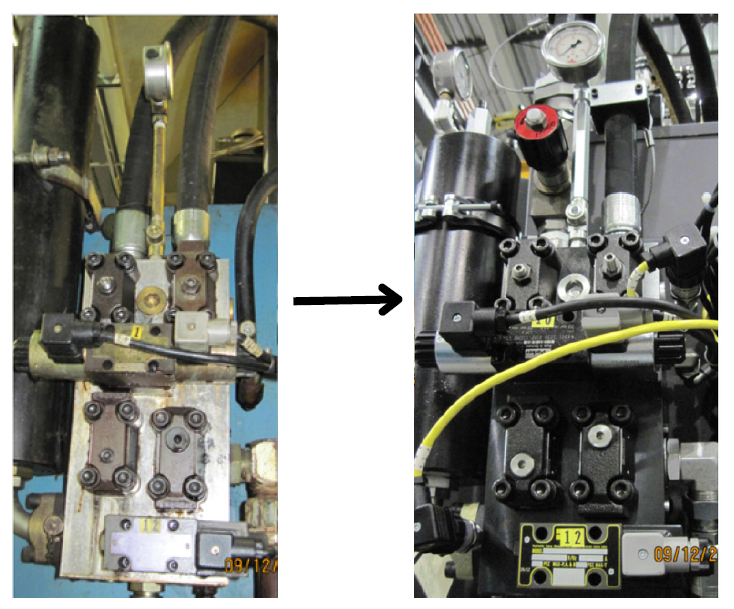

KITS DE ATUALIZAÇÃO

A Techmire desenvolveu vários “kits de atualização”, por meio dos quais o desempenho das gerações anteriores de máquinas pode ser aprimorado, sem a despesa de comprar uma máquina nova. Esses kits são essencialmente elementos das últimas gerações de máquinas de fundição sob pressão Techmire, fornecidos completos com adaptadores quando necessário, para que possam ser instalados em gerações anteriores de máquinas com um mínimo de tempo de parada de máquina.

1) Conversão do sistema de fechamento de uma máquina 22NT em uma 22-24NTX:

- Fornece maior espaço para a cavidade. O tamanho do

bloco de matriz aumenta de 4 polegadas ² / 2.580 mm²

para até 10,0 polegadas ² / 6.500 mm². - Atualiza a força de fechamento para 7,9 -10 toneladas

- Fornece maior resistência para segurar e vedar o molde na linha de partição.

- Alterações feitas apenas na parte frontal da máquina.

- Leva menos de quatro (4) dias para instalar.

- O kit é montado no local do cliente. Não há necessidade de enviar de volta a máquina.

- Kit vem com todas as quatro (4) alavancas modelo 24,

elos, cilindros montados em uma nova placa da máquina com o anel de reforço.

2) Atualização do manifolde de injeção: de alumínio para aço usinado

- Melhora o desempenho da máquina à medida que novas válvulas vêm com o manifolde

- Faz uma boa ação de manutenção preventiva após dez anos de serviço.

- Manifolde feito de AÇO usinado e protegido por tratamento de óxido preto

- Maior vida útil na produção.

- Maior resistência ao desgaste e à erosão.

- Impede que vazamentos de óleo e ar penetrem no

sistema hidráulico.

3) Atualização do computador (substituindo o computador descontinuado) por um Intel Atom

- Mantem a tecnologia e o software de sua máquina atualizados.

- Evita o tempo de parada de máquina devido a peças de reposição descontinuadas

- Possibilita de adicionar recursos como o PPCS e classificação de peças diretamente na máquina.

- Não mais utiliza disco rígido.

- Computador funcionando em 24 vdc.

- Alarmes mais textuais, melhores menus de ajuda e fácilidade de uso.

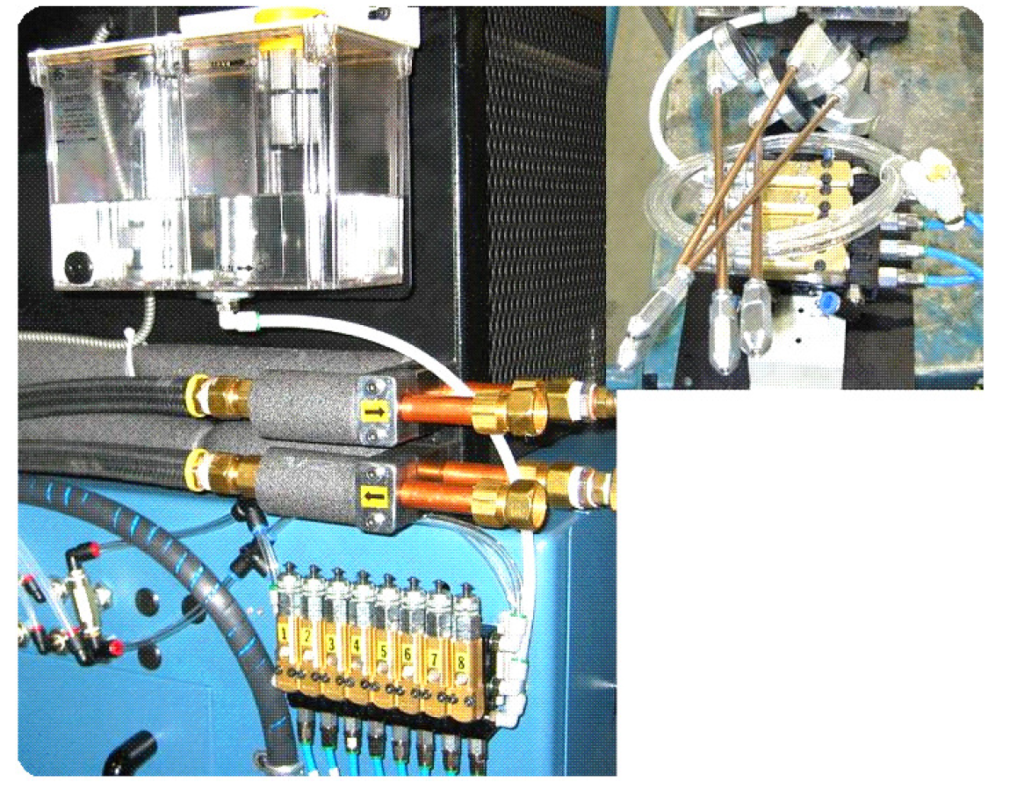

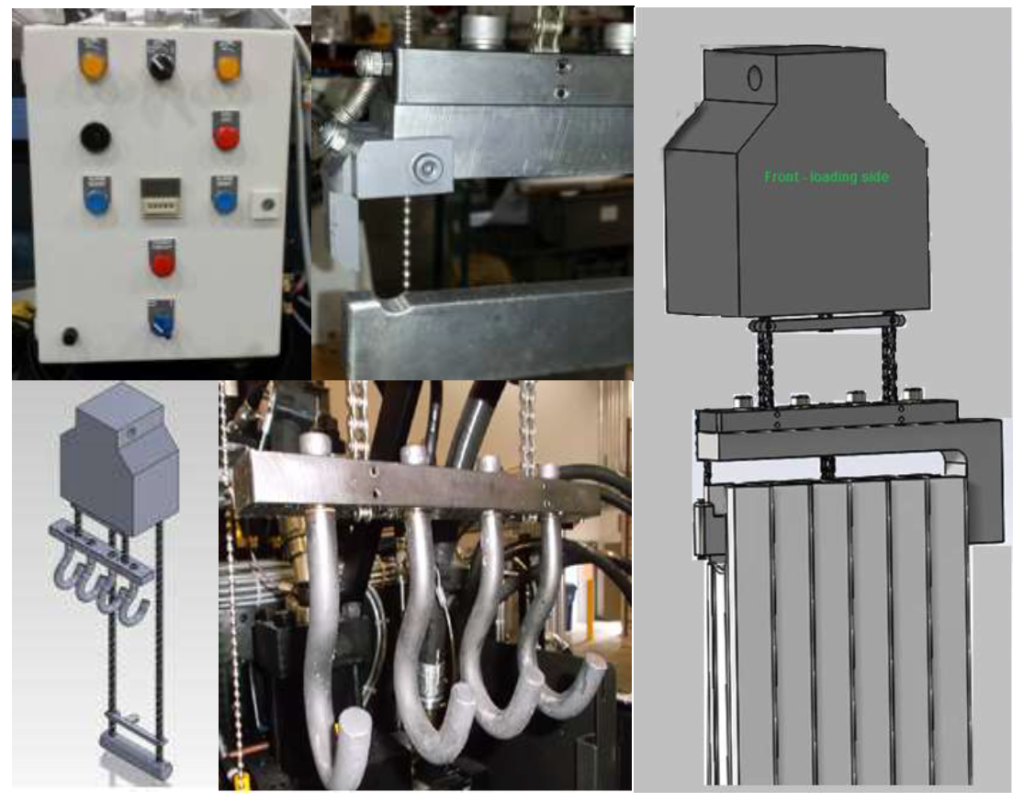

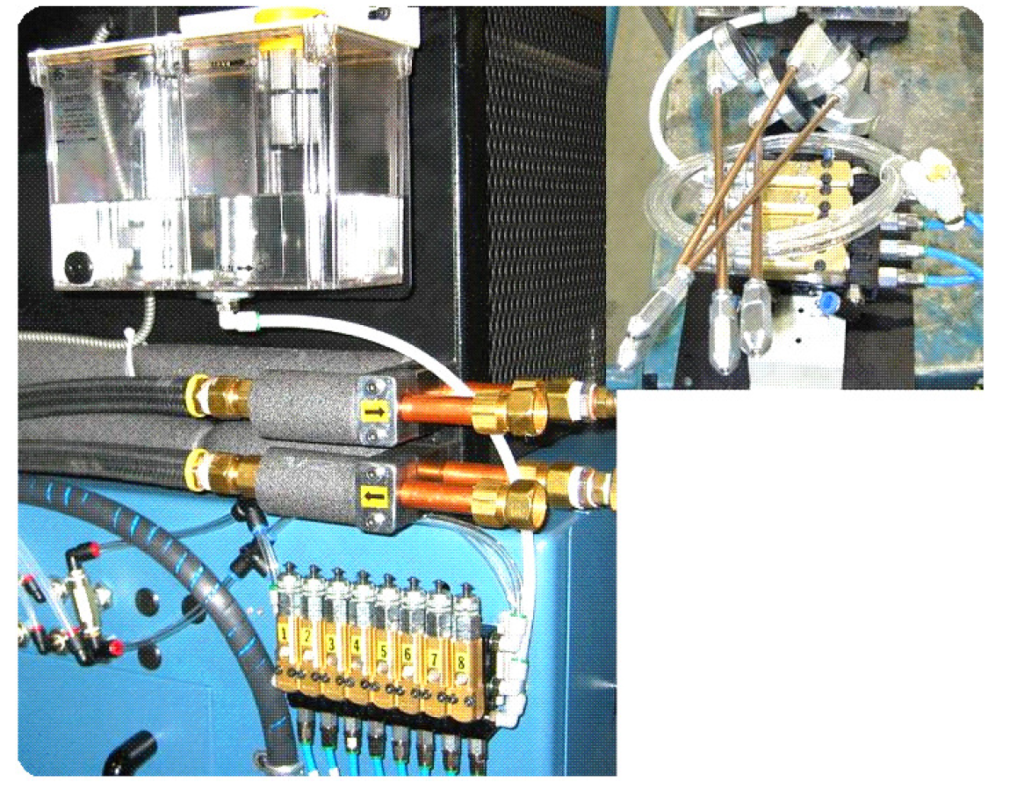

4) Lubrificação do molde com medidor individual Micro Pump.

- Sistema de dispositivo de medição muito preciso e cada bomba fornece 1,5 a 41 mm cúbicos.

- Sistema mais robusto, tubulação final de cobre montada em um dispositivo magnético, fácil de fixar no lugar.

- Lubrificante e ar misturados por um bico de pulverização.

- Possível ajustar a névoa reduzindo a pressão do ar e volume de lubrificante.

- Reservatório de lubrificante de 1 a 6 litros disponível.

- Possível reabastecer enquanto a máquina está ciclando. Esta ação não afetará a produção.

5) Atualização do sistema de lubrificação pressurizada do molde / 6 ou 9 bicos

- Quantidade consistente de lubrificação do molde pulverizado em cada sinal.

- Tempo de pulverização mais curto possível e tão rápido quanto 20 milissegundos por pulso.

- Adequado para linhas de lubrificação embutidas, placas de stripper ou superfícies de moldes regulares.

- Disponível com reservatório de 1 ou 5 litros.

- Adicionado válvula de segurança para interromper o fluxo em situação de desligamento.

- Sistema de detecção de nível incluído para evitar que a máquina funcione sem lubrificante.

- Vem de fábrica com 6 portas de saída para um máximo de até 9 portas de saída.

6) Atualização do controlador NT2 para uma substituição do controlador da máquina NT.

- Gabinete de controle com tela touch screen baseado em PC para substituir gabinetes desatualizados

- O controlador NT2 tem quadro, computador e a mesma aparência do controlador NT original.

- Fornece telas de alarmes e propõe soluções rápidas de problemas na tela.

- O kit é montado no local do cliente.

- O sistema de controle de parâmetros de processo pode ser adaptado como opção, consulte PPCS.

- Fornece uma alternativa aos proprietários de equipamentos mais antigos para atualizar suas técnicas e obter retornos mais rápidos e com melhor qualidade.

7) Sistema de Controle de Parâmetros / PPCS

- Desenvolvido pela Techmire para controlar e definir os parâmetros da máquina que se adequam às características de um determinado molde.

- Permite ao operador da máquina definir set points específicos para mais de 25 parâmetros de produção.

- 3 Transdutores de pressão e um sensor linear adicionado ao sistema hidráulico.

- Tolerâncias (limites superior e inferior) são estabelecidas para cada ponto de ajuste.

- Acionado um alarme, as peças produzidas são direcionadas para uma caixa separada usando uma paleta direcional e pára a máquina.

- Excelente ferramenta de diagnóstico para operadores e engenheiros de processo.

- Gráficos de perfis de tiro podem ser gerados e analisados com sobreposição de curva de referência.

- Os dados podem ser registrados com base em um intervalo de injeção específico.

- Permite a seleção do perfil de injeção ideal para cada molde.

8) Conjunto do Cadinho de aço inoxidável substituindo a versão de ferro fundido para máquinas da série H e das primeiras séries NT

- Disponível para elétrico ou Gás Natural para todos os modelos Série H ou NT’s

- Vida útil mais longa, pois o cadinho é fabricado em aço inoxidável

- Rápida remoção do conjunto de resistências e fácil acesso pela área traseira.

- Menor custo para substituição das resistências

- Resistências disponíveis em Incoloy ou Inconel.

- Possibilidade de derreter Zamak 2, 3, 5, 7 e ZA8

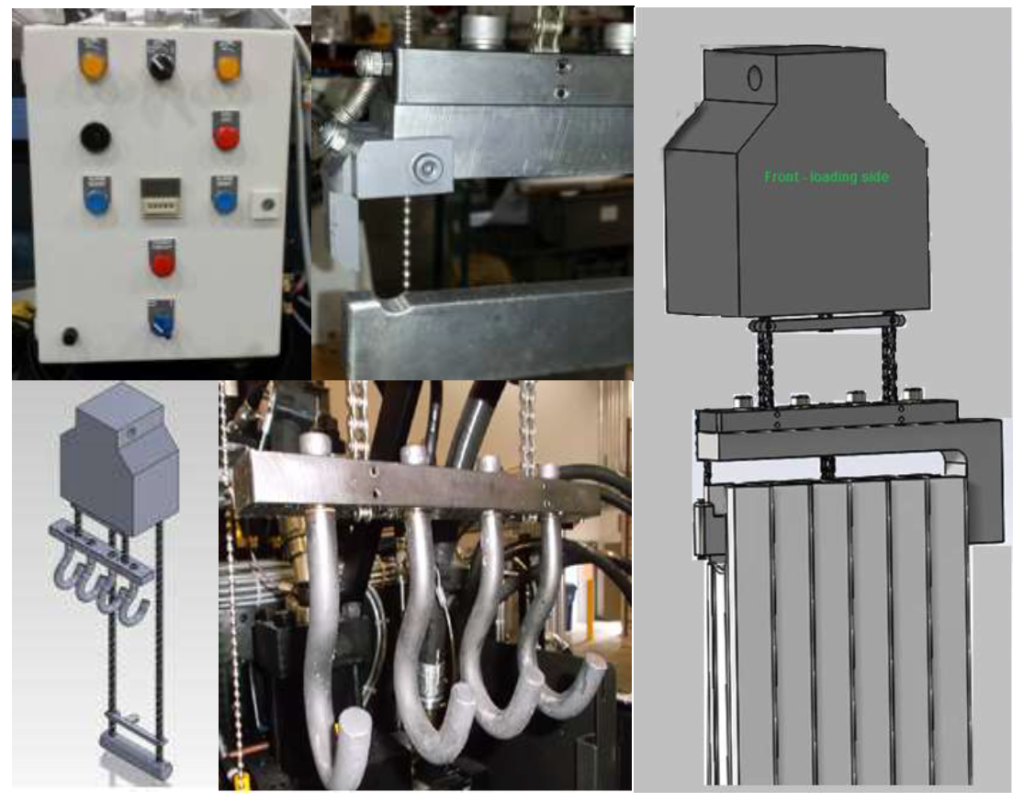

9) Alimentador de lingotes com vários ganchos ou com um grande gancho alinhado

- A unidade é totalmente automática e pode funcionar com uma carga máxima de 130 Lbs / 59 Kg de lingotes de Zamak ou Alumínio.

- Pode conter até 6 a 8 lingotes, dependendo do tamanho.

- Pode ser configurado com vários ganchos ou um gancho longo com trava de segurança ou grampos

- Reduz a manipulação e libera os operadores para outras tarefas.

- A unidade de controle oferece alarmes de detecção de níveis baixos ou altos de líquidos para notificar os operadores.

- Oferecer longos ciclos de produção com níveis de banho e temperaturas estáveis.

- Pré-aquece o lingote lentamente enquanto espera pela alimentação.

- Reduzir a manipulação para liberar os operadores para outras tarefas.

- A unidade de controle oferece alarmes de nível baixo e alto, uma luz, um som de campainha para chamar o operador para serviço.

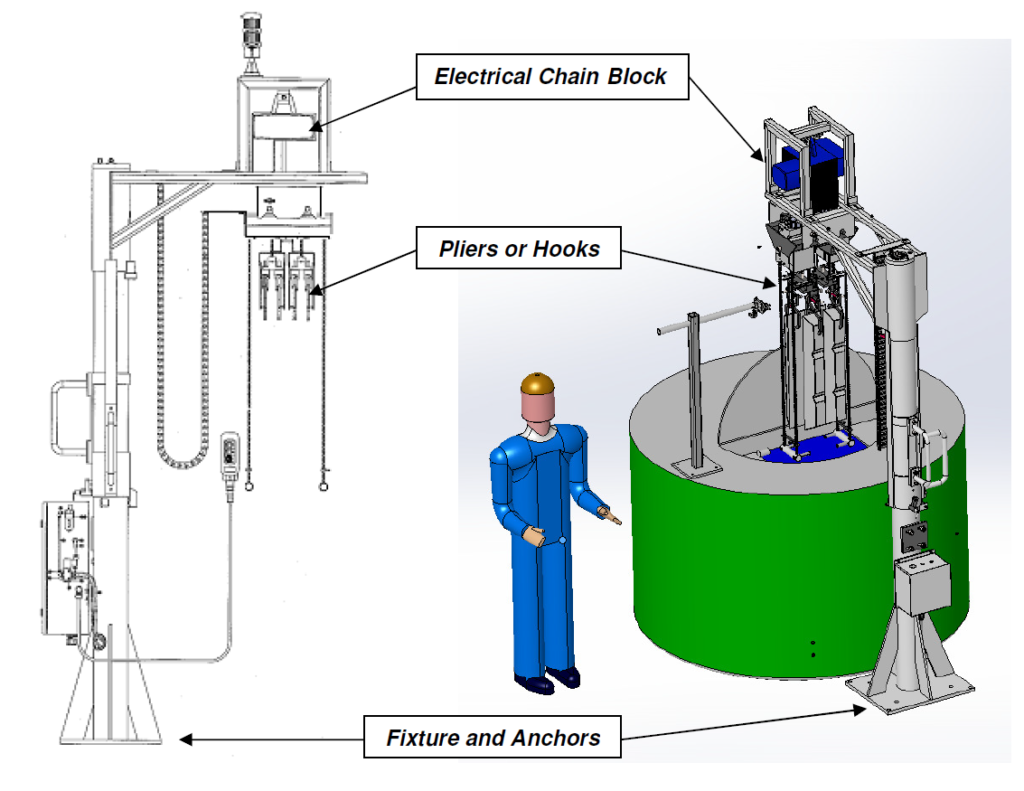

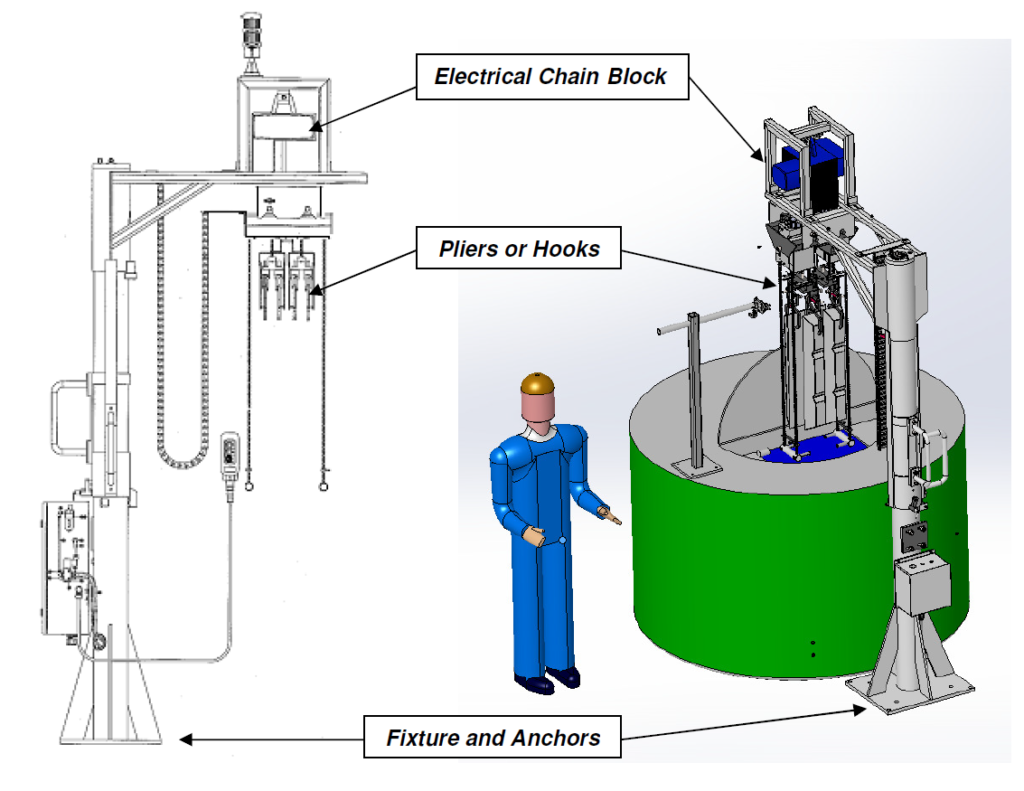

10) Alimentador de lingote de alta capacidade para fornos de grande capacidade

- Oferece longos ciclos de produção com níveis e temperaturas de banho estáveis.

- Sistema duplo de alimentação de lingotes acoplado a um poste giratório.

- Bloco de corrente elétrica para trazer os dois (2) alimentadores de lingotes a uma altura aceitável para atender os dispositivos de carregamento.

- Totalmente automático com carga máxima de 260 Lbs / 118 Kg de lingotes de Zamak ou Alumínio.

- Pode ser configurado com vários alicates ou ganchos.

- A unidade de controle oferece alarmes de detecção de níveis baixos ou altos de líquidos para notificar os operadores.

- O carregamento dos lingotes é feito fora da zona de fusão para maior segurança.

- Comporta até 12 a 16 lingotes dependendo do tamanho.

- Reduz a manipulação para liberar os operadores para outras tarefas.

- Pré-aquece o lingote lentamente enquanto espera pela alimentação.

KITS DE ATUALIZAÇÃO

A Techmire desenvolveu vários “kits de atualização”, por meio dos quais o desempenho das gerações anteriores de máquinas pode ser aprimorado, sem a despesa de comprar uma máquina nova. Esses kits são essencialmente elementos das últimas gerações de máquinas de fundição sob pressão Techmire, fornecidos completos com adaptadores quando necessário, para que possam ser instalados em gerações anteriores de máquinas com um mínimo de tempo de parada de máquina.

1) Conversão do sistema de fechamento de uma máquina 22NT em uma 22-24NTX:

- Fornece maior espaço para a cavidade. O tamanho do

bloco de matriz aumenta de 4 polegadas ² / 2.580 mm²

para até 10,0 polegadas ² / 6.500 mm². - Atualiza a força de fechamento para 7,9 -10 toneladas

- Fornece maior resistência para segurar e vedar o molde na linha de partição.

- Alterações feitas apenas na parte frontal da máquina.

- Leva menos de quatro (4) dias para instalar.

- O kit é montado no local do cliente. Não há necessidade de enviar de volta a máquina.

- Kit vem com todas as quatro (4) alavancas modelo 24,

elos, cilindros montados em uma nova placa da máquina com o anel de reforço.

2) Atualização do manifolde de injeção: de alumínio para aço usinado

- Melhora o desempenho da máquina à medida que novas válvulas vêm com o manifolde

- Faz uma boa ação de manutenção preventiva após dez anos de serviço.

- Manifolde feito de AÇO usinado e protegido por tratamento de óxido preto

- Maior vida útil na produção.

- Maior resistência ao desgaste e à erosão.

- Impede que vazamentos de óleo e ar penetrem no

sistema hidráulico.

3) Atualização do computador (substituindo o computador descontinuado) por um Intel Atom

- Mantem a tecnologia e o software de sua máquina atualizados.

- Evita o tempo de parada de máquina devido a peças de reposição descontinuadas

- Possibilita de adicionar recursos como o PPCS e classificação de peças diretamente na máquina.

- Não mais utiliza disco rígido.

- Computador funcionando em 24 vdc.

- Alarmes mais textuais, melhores menus de ajuda e fácilidade de uso.

4) Lubrificação do molde com medidor individual Micro Pump.

- Sistema de dispositivo de medição muito preciso e cada bomba fornece 1,5 a 41 mm cúbicos.

- Sistema mais robusto, tubulação final de cobre montada em um dispositivo magnético, fácil de fixar no lugar.

- Lubrificante e ar misturados por um bico de pulverização.

- Possível ajustar a névoa reduzindo a pressão do ar e volume de lubrificante.

- Reservatório de lubrificante de 1 a 6 litros disponível.

- Possível reabastecer enquanto a máquina está ciclando. Esta ação não afetará a produção.

5) Atualização do sistema de lubrificação pressurizada do molde / 6 ou 9 bicos

- Quantidade consistente de lubrificação do molde pulverizado em cada sinal.

- Tempo de pulverização mais curto possível e tão rápido quanto 20 milissegundos por pulso.

- Adequado para linhas de lubrificação embutidas, placas de stripper ou superfícies de moldes regulares.

- Disponível com reservatório de 1 ou 5 litros.

- Adicionado válvula de segurança para interromper o fluxo em situação de desligamento.

- Sistema de detecção de nível incluído para evitar que a máquina funcione sem lubrificante.

- Vem de fábrica com 6 portas de saída para um máximo de até 9 portas de saída.

6) Atualização do controlador NT2 para uma substituição do controlador da máquina NT.

- Gabinete de controle com tela touch screen baseado em PC para substituir gabinetes desatualizados

- O controlador NT2 tem quadro, computador e a mesma aparência do controlador NT original.

- Fornece telas de alarmes e propõe soluções rápidas de problemas na tela.

- O kit é montado no local do cliente.

- O sistema de controle de parâmetros de processo pode ser adaptado como opção, consulte PPCS.

- Fornece uma alternativa aos proprietários de equipamentos mais antigos para atualizar suas técnicas e obter retornos mais rápidos e com melhor qualidade.

7) Sistema de Controle de Parâmetros / PPCS

- Desenvolvido pela Techmire para controlar e definir os parâmetros da máquina que se adequam às características de um determinado molde.

- Permite ao operador da máquina definir set points específicos para mais de 25 parâmetros de produção.

- 3 Transdutores de pressão e um sensor linear adicionado ao sistema hidráulico.

- Tolerâncias (limites superior e inferior) são estabelecidas para cada ponto de ajuste.

- Acionado um alarme, as peças produzidas são direcionadas para uma caixa separada usando uma paleta direcional e pára a máquina.

- Excelente ferramenta de diagnóstico para operadores e engenheiros de processo.

- Gráficos de perfis de tiro podem ser gerados e analisados com sobreposição de curva de referência.

- Os dados podem ser registrados com base em um intervalo de injeção específico.

- Permite a seleção do perfil de injeção ideal para cada molde.

8) Conjunto do Cadinho de aço inoxidável substituindo a versão de ferro fundido para máquinas da série H e das primeiras séries NT

- Disponível para elétrico ou Gás Natural para todos os modelos Série H ou NT’s

- Vida útil mais longa, pois o cadinho é fabricado em aço inoxidável

- Rápida remoção do conjunto de resistências e fácil acesso pela área traseira.

- Menor custo para substituição das resistências

- Resistências disponíveis em Incoloy ou Inconel.

- Possibilidade de derreter Zamak 2, 3, 5, 7 e ZA8

9) Alimentador de lingotes com vários ganchos ou com um grande gancho alinhado

- A unidade é totalmente automática e pode funcionar com uma carga máxima de 130 Lbs / 59 Kg de lingotes de Zamak ou Alumínio.

- Pode conter até 6 a 8 lingotes, dependendo do tamanho.

- Pode ser configurado com vários ganchos ou um gancho longo com trava de segurança ou grampos

- Reduz a manipulação e libera os operadores para outras tarefas.

- A unidade de controle oferece alarmes de detecção de níveis baixos ou altos de líquidos para notificar os operadores.

- Oferecer longos ciclos de produção com níveis de banho e temperaturas estáveis.

- Pré-aquece o lingote lentamente enquanto espera pela alimentação.

- Reduzir a manipulação para liberar os operadores para outras tarefas.

- A unidade de controle oferece alarmes de nível baixo e alto, uma luz, um som de campainha para chamar o operador para serviço.

10) Alimentador de lingote de alta capacidade para fornos de grande capacidade

- Oferece longos ciclos de produção com níveis e temperaturas de banho estáveis.

- Sistema duplo de alimentação de lingotes acoplado a um poste giratório.

- Bloco de corrente elétrica para trazer os dois (2) alimentadores de lingotes a uma altura aceitável para atender os dispositivos de carregamento.

- Totalmente automático com carga máxima de 260 Lbs / 118 Kg de lingotes de Zamak ou Alumínio.

- Pode ser configurado com vários alicates ou ganchos.

- A unidade de controle oferece alarmes de detecção de níveis baixos ou altos de líquidos para notificar os operadores.

- O carregamento dos lingotes é feito fora da zona de fusão para maior segurança.

- Comporta até 12 a 16 lingotes dependendo do tamanho.

- Reduz a manipulação para liberar os operadores para outras tarefas.

- Pré-aquece o lingote lentamente enquanto espera pela alimentação.